La robotique collaborative en toute sécurité: panorama des normes de sécurité en vigueur

Les robots séduisent de plus en plus d’entreprises qui ont des problématiques de budget, de place, de production ou encore d’ergonomie, avec des conditions de travail à améliorer dans une démarche continue de progrès. Flexibilité, précision et interaction avec les employés sont le fer de lance de cette technologie. Dans ce contexte, les robots collaboratifs Universal Robots répondent aux normes de sécurité définies par les institutions influentes du secteur de la robotique collaborative, comme le CT ISO, normes indispensables au bon fonctionnement en toute sécurité des cobots.

Autonomie du robot

Un robot collaboratif prend la forme d’un bras robotisé, conçu pour travailler à proximité d’opérateurs et interagir avec eux. Programmé avec une application appropriée (soudage, vissage, packaging, palettisation…), il est intégré dans une cellule robotique complétée par des équipements (pince, visseuse, capteurs…), afin de lui permettre d’effectuer son travail. Si les robots collaboratifs ne sont pas aussi nombreux ou répandus que leurs grands frères traditionnels, leur essor est constant.

Clé de voûte de la compétitivité des PME, les robots collaboratifs suscitent un grand intérêt de la part des entreprises de l’industrie manufacturière, et ce, dans tous les secteurs. Ils permettent de combiner le savoir-faire et le pouvoir décisionnel de l’être humain avec la force, l’endurance et la précision du robot.

Toutefois, la question de la sécurité se pose avec les robots collaboratifs. En effet, destinés à travailler aux côtés des opérateurs humains, ils ne sont pas entourés d’une cage de protection et sont donc au contact direct des salariés. Or, sans cette dernière, tout robot comportant des éléments en mouvement (bras, pinces, outil, pièce manipulée) est susceptible d’entrer en contact avec les opérateurs évoluant à proximité. Ainsi, des normes et mesures de prévention adaptées au type de collaboration envisagée ont été créées par les institutions influentes du secteur de la cobotique afin de garantir une utilisation des cobots en toute sécurité.

Les principales normes à respecter, partie intégrante de la Directive Machine

Pour pouvoir être utilisés, les robots collaboratifs doivent respecter plusieurs normes établies, dont celles de l'ANNEXE I de la Directive Machine (DM) 2006/42/CE établie par la Commission Européenne. Elle vise à harmoniser les exigences de santé et de sécurité applicables aux machines sur la base d’un niveau élevé de protection de ces dernières. Toutes les machines installées dans l'Union Européenne doivent respecter ces exigences.

Les principales normes à respecter et qui s’appliquent à tous les robots industriels et aux cobots sont la norme ISO 10218-1, qui concerne les fabricants de robots, la norme ISO 10218-2, adressée aux intégrateurs de robots et les normes ISO 13849-1 et -2.

Les normes ISO 10218-1, ISO 10218-2 et ISO 13849-1 sont d’ailleurs harmonisées au sein de cette Directive Machine.

Toutes les normes ISO de sécurité robotique sont conçues par le CT ISO 2991* (Comité technique) et les robots industriels gérés par le GT 3 (Groupe de travail), au sein duquel Universal Robots joue un rôle important.

1* International Organization for Standardization

Les principes majeurs de mise en sécurité

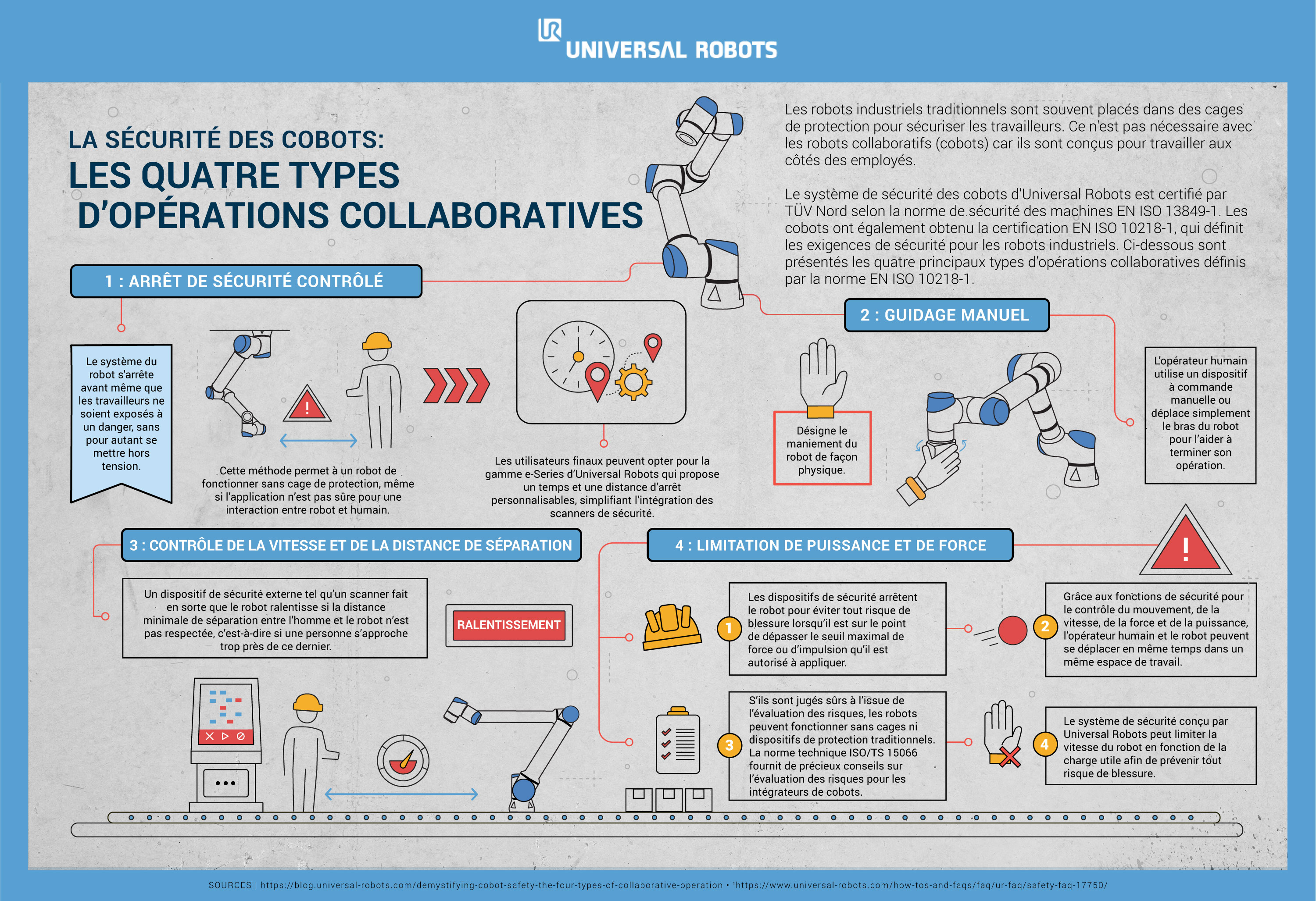

La norme ISO 10218-1 comprend quatre principes majeurs de mise en sécurité, combinables entre eux en fonction des situations, auxquels tous les cobots Universal Robots répondent :

-

La possibilité d’un arrêt contrôlé de sécurité du robot (arrêt contrôlé nominal), c’est-à-dire, un arrêt à tout moment, activé par des dispositifs de protection, tels que des barrières immatérielles, des systèmes de verrouillage, des scanners de sécurité, sans que l’intervention d’un opérateur soit nécessaire pour mettre en arrêt le robot à un moment défini et en toute sécurité.

-

Le guidage manuel, c’est-à-dire, la possibilité de contrôler le robot à distance et en toute sécurité par un opérateur, à l’aide d’un dispositif d’activation et de commande en vitesse réduite, sûre à déterminer, via l’analyse de risque.

-

Le contrôle de la vitesse et de la distance de séparation, qui consiste à pouvoir maintenir une distance de séparation suffisante entre l'opérateur et le système robot, et ce, de manière dynamique (le robot s’éloigne quand un opérateur s’approche trop près). Si la distance est inférieure à la distance de sécurité établie, le robot s’arrête ou change de trajectoire. Cette distance ainsi que la vitesse doivent être contrôlées de manière sûre. Les valeurs limites de ces deux paramètres sont déterminées lors de l'évaluation des risques.

-

La limitation de la puissance et de la force du robot par conception ou par commande. Cela comprend un arrêt automatique de la production du robot dès lors qu’une limite paramétrée est dépassée. Cette fonction est inhérente au robot. Elle est fixée par l’appréciation des risques en fonction des points de contact, des parties exposées et de la fréquence de contact (un seul contact fort demande différentes limitations, comparé à plusieurs contacts faibles et répétitifs). Les normes renseignent sur l’impact des chocs auxquels l’opérateur sera généralement exposé.

Ces principes de sécurité font partie des processus d’intégration du robot et sont calculés lors de l’étape d’évaluation et d’analyse des risques, menée par un intégrateur se référant à la norme ISO 10218-2.

Cette dernière, ainsi que la norme l’ISO 10218-1 ont été adoptées à titre de normes de sécurité clés pour les robots industriels dans de nombreux pays, dont l’Europe mais aussi aux USA, au Canada, au Japon et en Corée.

L'ISO 13849-1 quant à elle, établit des prescriptions et des exigences de sécurité pour les principes de conception et d'intégration de parties des systèmes de commande relatives à la sécurité, notamment la conception de logiciels. Enfin, l'ISO 13849-2 précise les procédures et conditions à respecter pour la validation par analyse et essais des fonctions de sécurité spécifiées, la catégorie obtenue et le niveau de performance atteint par les parties des systèmes de commande relatives à la sécurité conformément à l'ISO 13849-1.

Les autres normes additionnelles

Si les normes ISO 10218-1 et 2 sont les normes principales auxquelles doivent se conformer les cobots, il existe aussi les normes ISO 12100 (Sécurité des machines - Principes généraux de conception - Appréciation du risque et réduction du risque) et l’ISO 13855 (Positionnement des moyens de protection par rapport à la vitesse d'approche des parties du corps).

La robotique collaborative est également concernée par d’autres normes et recommandations, comme l'ISO/TS 15066. Cette dernière est en réalité une spécification technique avec des prescriptions et exigences complémentaires pour les applications collaboratives. Elle participe elle aussi au processus de l’analyse des risques.

Par ailleurs, le sujet de la cybersécurité est traité par les normes ISO 22100-4 (Guidance to machinery manufacturers for consideration of related IT security and cyber security aspects), ISO 27001 (Techniques de sécurité - Systèmes de management de la sécurité de l'information) et ISO 27032 (Techniques de sécurité - Lignes directrices pour la cybersécurité), qui concernent les technologies de l’information.

Universal Robots, une garantie du respect des normes certifiées par TÜV Nord Group

Chacun de ces principes de sécurité est respecté et intégré dans les cobots d’Universal Robots. La gamme Universal Robots e-Series est d’ailleurs livrée avec un temps et une distance d'arrêt personnalisables, permettant une intégration plus facile des scanners de sécurité. Avec leurs 17 fonctions de sécurité PLd CAT3 intégrées, les cobots de la gamme e-Series sont à ce jour le moyen le plus sécurisé d’automatiser des tâches répétitives et monotones.

De plus, les cobots Universal Robots détiennent plus de 65 brevets dans des domaines variés tels que la programmation robotique, la sécurité et le contrôle technologique. Par ailleurs, ils ont gagné plus de 35 récompenses dans le monde entier.

Universal Robots prend très au sérieux le respect de ces normes, qu’elles soient existantes ou futures et attache un soin particulier à sécuriser au maximum ses cobots. De nombreuses certifications de sécurité garantissent le bon respect de ces normes par les cobots Universal Robots.

Ainsi, les robots de la Génération 3 (CB3) et ceux de la gamme e-Series sont certifiés conformes à l'EN ISO 10218-1 via le Certificat TÜV Nord n° 44 207 14097607 et le Certificat TÜV Rheinland n° 72190266 01. Une Faq est d’ailleurs disponible sur le site à ce sujet (en anglais).

De même, les cobots Universal Robots respectent les normes de sécurité des machines EN ISO 13849-1. Les fonctions de sécurité de ses robots, incluant celles de limitation de puissance et de limitation de force, sont toujours actives et sont certifiées TÜV Nord n° 44 207 14097610. Les arrêts de sécurité ont quant à eux reçu le certificat TÜV Nord n° 72182503 01.

Les certificats sont accessibles dans les manuels d'utilisateur et en ligne. De même, Universal Robots publie une liste des fonctions de sécurité associées aux robots de la Génération 3 (CB3) et de la gamme e-Series. Chaque fonction de sécurité y est décrite avec son déclencheur, son résultat, son niveau PL, sa catégorie et son PFHd (average Probability of dangerous Failure per Hour).

Pour toutes autres questions concernant les normes dans le secteur de la robotique collaborative, consultez le guide Safety Made Easy. Si vous êtes un fabricant, il est également possible de consulter le Guide de Prévention 2017 créé par le ministère du travail, en collaboration avec de nombreux experts de l’industrie, qui sert d’accompagnateur durant le processus de fabrication et d’installation d’un robot collaboratif.

Universal Robots met un point d’honneur à sans cesse repousser les limites de la robotique collaborative. Simples et sûrs d’utilisation, les cobots d’Universal Robots sont aujourd’hui le standard de sécurité du marché de la robotique collaborative. Pour vous assurer d’avoir recours à une application de robotique collaborative sécurisée, nous mettons également à votre disposition un réseau de coach certifiés et d’intégrateurs afin de mener avec vous l’étape d’évaluation d’analyse des risques, obligatoire avant l’intégration d’un cobot dans une chaîne de production.

Universal Robots France

Nous pensons que la robotique collaborative peut profiter à toutes les entreprises, quelle que soit leur taille ou leur activité. C'est pourquoi depuis 2008, nous commercialisons de petits robots flexibles, facilement programmables et peu couteux, avec lesquels est possible de collaborer en toute sécurité. Et grâce à cette philosophie, nos cobots sont aujourd'hui déployés dans plus de 50 pays, faisant de nous le numéro 1 mondial du robot collaboratif.

Commentaires