隨著失業率降到近 50 年新低,自動化隨機取放的需求也越來越急迫。在美國,有 38% 的製造業勞動力用於將零件在容器與製造機台間移動,且有高達五十萬個職缺持續缺工。自動化產業正嘗試滿足這個需求。每次舉辦以自動化為主題的展會,總是會出現幾間新公司聲稱終於解決了隨機取放的難題,舉例來說,2018 年在慕尼黑的 Automatica 展,就至少展出了 14 種隨機取放演示。但是,即使是大型製造業者,也很少運用隨機取放,在中小企業中,更是幾乎聞所未聞。有著這麼高的需求,又有這多廠商號稱提供解決方案,為何安裝率卻如此之低?

一道難題

簡而言之,就絕大部分來說,自動化隨機取放的問題只解決了一半。對作業員來說,從容器中取出隨機排放的零件,再將其精確地放入機器中,是再簡單不過的事,但對機器人來說卻是困難重重。機器人必須以無數種方向抓取零件,也要能觸及容器深處的角落,同時還必須避免撞上容器、其他零件或工作站主體。

目前來說,隨機取放只有在大型系統整合專案中才能完全自動化,這樣的專案需要多種先進技術同時運作。這些技術包括:

- 零件、容器、機器人末端夾治具、放置目標及任何環境障礙物的 3D 模型

- 以末端夾治具拿取零件,並置放於放置目標之一 (或多) 種方式的模型

- 容器定位的 3D 感測器

- 定位容器中個別零件及障礙物的影像分析軟體

- 在零件拿取點到放置目標間找出無障礙路線的路徑規劃軟體

- 沿路徑操作機器人、末端夾治具及零件的機器人控制軟體

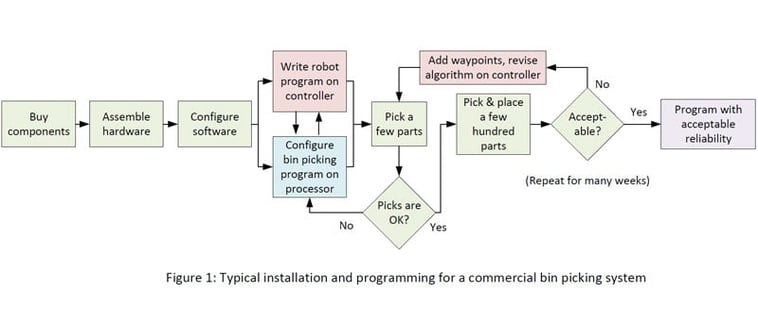

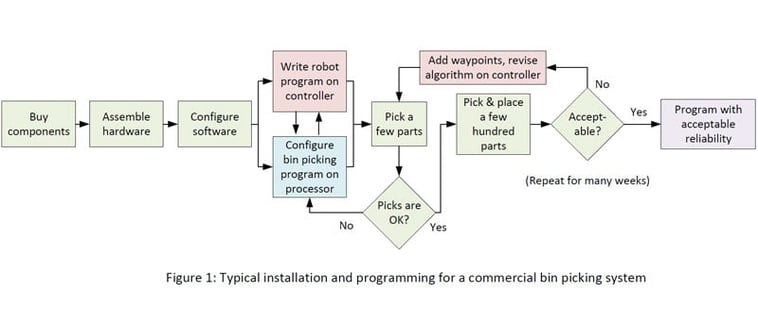

有許多商用隨機取放系統包含上述部分元件,並可應對一部份的隨機取放挑戰。這些系統通常運用3D 感測器及安裝於另一台電腦上的影像分析軟體。同時,必須有一位機器人專家來整合感測器、個別電腦、個別軟體及機器人控制器,然後編寫程式來取得個別零件的位置,並找出將零件移動到放置目標的方法。為無窮多種的零件方向建立一套通用的路徑規劃演算法,幾乎可說是不可能的任務。就算以數週到數個月的時間去實驗及調校,頂多也只能得到一組效能不甚可靠的特化演算法。(見圖 1)。

圖 1:商用隨機取放系統的一般安裝及程式編寫。(版權:Energid)

圖 1:商用隨機取放系統的一般安裝及程式編寫。(版權:Energid)

由於隨機取放非常複雜,因此人們開始嘗試運用深度學習技術。但目前為止,至少在工業運用上,成果依然不盡理想。人工智慧對影像分類及語音辨識等應用非常有用,因為這些應用方式對準確率的要求沒那麼高。但如果想用機器人取代人力來進行隨機取放,人工智慧尚無法達成製造業者所需的可靠度及準確度。

滿足小型製造業者的需求

由於需要大量的整合及程式編寫資源,因此真實世界中大部分隨機取放都部署在大型且高度發展的製造業者 (例如汽車代工),亦不足為奇。但是,大部分容器及製造機械都為中小企業所有 (全球工業勞動力的 69%)。中小企業缺工最嚴重,也最缺乏打造隨機取放系統所需的資本及專業。

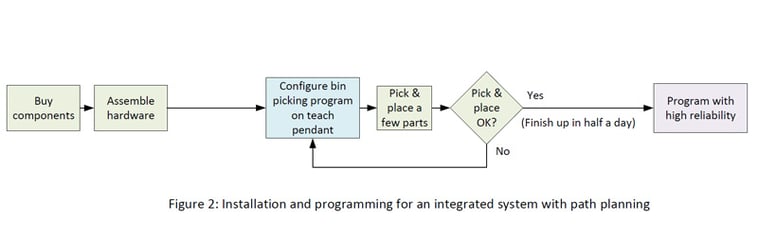

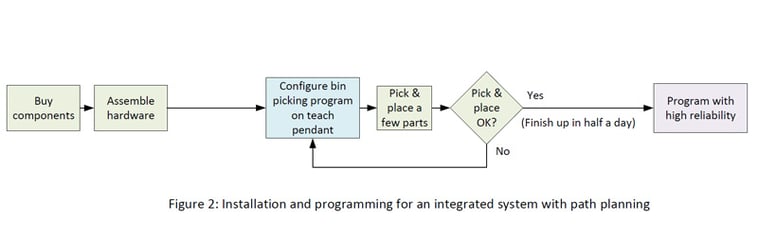

圖 2:路徑規劃整合系統的安裝及程式編寫。(版權:Energid)

圖 2:路徑規劃整合系統的安裝及程式編寫。(版權:Energid)

預整合的系統,程式編寫簡易

Energid 的工業隨機取放

真正通用的隨機取放解決方案必須可由非專業人士操作、配置時間短 (數小時)、提供精細的路徑規劃 (不需或僅需小幅調校),且符合中小企業的成本效益。

Energid提供一套完整的預整合系統,所有的麻煩事項都由背後支持的軟體進行管理,從而讓自動化隨機取放更平易近人。所有系統元件 (感測器、影像及路徑規劃軟體,以及協同處理器) 都已預先加以配置,只須插入機器人控制器即可,不須進行設定。 這樣一來,可讓裝機時間減少到幾個小時內。

所有程式編寫均透過 UR+ 平台整合 UR 協作型機器人的示教器,使用相同的程式編寫介面,讓隨機取放動作自由搭配標準機器人指令。培訓所需的時間也因此降到最低。設定及程式編寫將透過一系列精靈進行導引,模仿作業員所須接受的培訓,例如如何拿取零件、放在哪裡,及迴避哪些障礙物等。

Energid 的 Actin 軟體已實際運用於多個關鍵任務的應用情境,包括 NASA 太空梭、鑽油平台自主機器人、手術應用及工業自動化,這套軟體可在幕後運作,即時將每個零件的路徑規劃加以自動化,提升效能及可靠度,而不需使用者定義路點及手動調校。(版權:Energid)

Energid 的 Actin 軟體已實際運用於多個關鍵任務的應用情境,包括 NASA 太空梭、鑽油平台自主機器人、手術應用及工業自動化,這套軟體可在幕後運作,即時將每個零件的路徑規劃加以自動化,提升效能及可靠度,而不需使用者定義路點及手動調校。(版權:Energid)

自動化路徑規劃是簡便性及可靠度的關鍵

目前隨機取放最困難的挑戰,在於為容器中每個零件規劃一條通往放置目標而不受阻礙的專屬路徑。通常這個部分,都要倚靠自動化專家的聰明才智才能達成。路徑規劃是系統可靠度的重要依據,若未妥善達成,會造成碰撞、容器中殘存零件、零件掉落,及放置於目標之外。

Energid 的隨機取放解決方案採用了 Actin,這是套智慧型路徑規劃及動態控制軟體,已通過數個關鍵任務的考驗,包括 NASA 太空梭、鑽油平台自主機器人、手術應用及工業自動化等應用情境。Actin在幕後即時運作,將每個零件的路徑規劃加以自動化,提升效能及可靠度,而不需使用者定義路點及手動調校。

中小企業用的隨機取放解決方案終於誕生

這樣說來,我們可以宣稱已經完全解決隨機取放的問題,讓人工操作機台成為過去了嗎?還不行,因為還是有太過複雜而無法自動化的應用,在可見的未來,作業員的存在仍有其必要。但是,具成本效益的協作型機器人、3D 影像及智慧型動態控制軟體的進步,共同促成了新一代的隨機取放解決方案,能處理更多現今的機器操作應用,並讓製造業者將有限資源運用在更高產值的任務上。更重要的是,中小企業也能夠取得具成本效益的隨機取放解決方案。人人可用的隨機取放解決方案,終於誕生。

圖 1:商用隨機取放系統的一般安裝及程式編寫。(版權:Energid)

圖 1:商用隨機取放系統的一般安裝及程式編寫。(版權:Energid) 圖 2:路徑規劃整合系統的安裝及程式編寫。(版權:Energid)

圖 2:路徑規劃整合系統的安裝及程式編寫。(版權:Energid) Energid

Energid

意見